La filosofía Lean tiene sus inicios en la década de los 80, cuando un grupo de expertos describió el concepto tras comparar los procesos de producción de GM (General Motors) con el Sistema de Producción de Toyota. La conclusión a la que se llegó es se pueden optimizar procesos suprimiendo todo lo que no genera valor, reduciendo los tiempos totales de entrega y buscando la automatización de las actividades involucradas en dichos procesos.

En un principio, las herramientas Lean fueron diseñadas con el objetivo de hacer más efi-cientes los procesos productivos. Sin embargo, no tardaron en convertirse en parte de las estrategias de mejora continua de la industria logística y de los servicios. Lean es hoy un sistema de trabajo que permite agilizar y flexibilizar los procesos de trabajo a través de la eliminación de prácticas que generan “desechos”, eliminando ineficiencias, los llamados “mudas”.

En lo que al aporte que supone la implementación de herramientas Lean a procesos logísti-cos, “las operaciones logísticas pueden llegar a generar entre el 10% y 40% del costo del producto y más del 50% de ese costo está constituido por actividades que no agregan valor. De esta forma, el denominado Lean Logístico asegura procesos ágiles reduciendo considerablemente la variación”.

En logística y en operaciones en general, la variabilidad es algo que hay que evitar siempre en nuestros procesos.

Las herramientas Lean, entre ellas, los mapas de valor, permiten conocer a fondo los procesos logísticos, consiguiendo crear procesos orientados al cliente, reduciendo todo lo que no aporta valor, generando flujos de información y conocimiento fiables a lo largo de toda la cadena de suministro. Entre los resultados que permite obtener destaca la reducción de los tiempos de entrega, la reducción y el aumento en la rotación de inventarios, una notable reducción de los costes de mala calidad causados por la gestión de materiales, etc.

Cada vez aparecen más a menudo expresiones como ‘takt time’ (expresión que combina la palabra alemana takt, que significa ritmo, y la palabra inglesa time, tiempo), que se puede definir como la cadencia a la que un producto debe ser fabricado para satisfacer la demanda del cliente. Será esta cadencia o ritmo de compra el que actúe sincronizando todas las actividades, desde la producción hasta la entrega del producto. Las cadenas de suministro son cada vez más “pull” (podemos traducirlo por estirar) y menos “push” (podemos traducirlo por empujar), tenemos menos stocks, idealmente sólo producimos un producto y lo hacemos mover por toda la cadena de suministro cuando tenemos el pedido de nuestro cliente, es el cliente quien tira de toda la cadena, pasamos del “push” al “pull”. No son las empresas las que empujan (push) sus productos en el mercado para toda la cadena de suministro, sino que son los compradores quienes estiran (pull) los mismos.

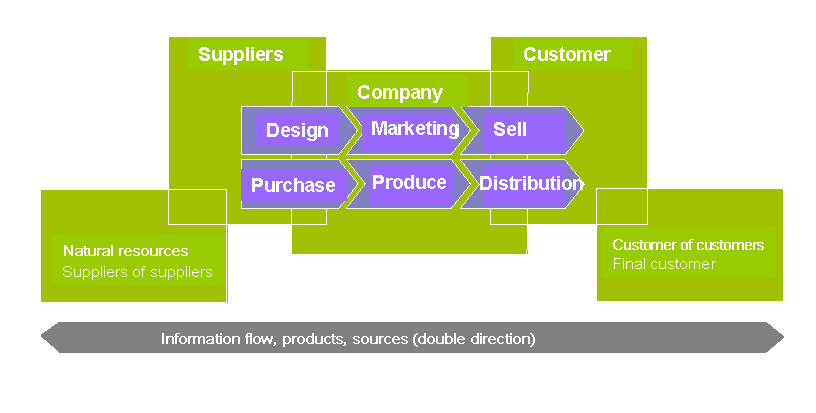

Debido a este cambio de paradigma, uno de los aspectos más importantes de las operaciones actuales y de la filosofía Lean en particular, es tener acceso la información que parta desde la demanda real del cliente final, que sea fidedigna y que pueda pasar por todas los eslabones de la cadena, sin amplificaciones ni reducciones, haciendo los ajustes adecuados. El trabajo colaborativo de toda la cadena de suministro es fundamental para evitar predicciones erróneas sobre las necesidades del cliente en pro de una gestión de la demanda real, cara a la planificación de la producción y a la gestión de la entrega del producto. Por este motivo podemos decir que actualmente no compiten productores contra productores, sino cadenas de suministro contra cadenas de suministro. En este sentido, la coordinación entre las diferentes empresas que conforman cada cadena de suministro es fundamental para lograr sistemas efectivos y rentables al mismo tiempo.

Un mayor equilibrio de toda la cadena de suministro, la reducción de los tiempos de entrega y una importante mejora del servicio al cliente son algunas de las ventajas que permite la implementación de este tipo de filosofía Lean en las compañías.

Finalmente decir que para desarrollar un sistema logístico realmente fiable y efectivo, la formación del personal juega un papel decisivo, los empleados deben ser formados y educados de manera que conozcan a la perfección la metodología y las herramientas. Los resultados pueden ser sorprendentes, pero dependen, en gran medida, del grado en que se involucren los empleados; en este sentido la gestión por objetivos es imprescindible. Necesitamos una política integral de objetivos de toda la compañía traduciendo los objetivos de arriba abajo, de forma que cualquier miembro de la organización tenga un objetivo que sea medible, cercano, que dependa de él y que pueda conseguir. No todo el mundo en las organizaciones debe saber que es el EBITDA y qué puede hacer para mejorarlo.

En este mundo globalizado, donde el entorno cambia continuamente, las empresas que no apuesten por prepararse para la excelencia difícilmente podrán competir, incluso sobrevivir.